Выбор читателей

Популярные статьи

На рынке отделочных материалов ламинат пользуется большой популярностью и особым спросом, составляя достойную конкуренцию разнообразным видам напольного покрытия, включая паркет и массивную половую доску. Он широко используется в жилых, офисных помещениях и отличается простотой укладки, эксплуатации и ухода, роскошным внешним видом, устойчивостью к механическим нагрузкам и деформации, идеальным дополнением любого интерьерного стиля, разнообразием цветовых решений.

Производство ламината началось в конце 70-х годов прошлого века в Швеции. Современная география его изготовления охватывает многие страны мира, включая Китай, Россию, Украину.

Современные производители предлагают отделочный материал с разнообразными текстурами, рисунками, фотопечатью с оригинальными изображениями. Фактура ламината отличается идеальной картиной достоверности, имитирующей поверхности натуральных материалов.

Но пальма первенства до сих пор принадлежит европейским компаниям, которые отличаются разработкой новинок, усовершенствованием оборудования для производства ламината и разработкой инновационных технологий. Качество напольного покрытия контролируется Ассоциацией европейских производителей ламинированных полов.

Первые производители ламинированного покрытия предлагали доску из двух слоев.

На сегодняшний день она состоит из четырех слоев:

Производство ламинированного покрытия предусматривает выполнение нескольких этапов.

К основным из них относятся:

Древесноволокнистые плиты выполняют функцию несущих частей напольного покрытия. Их производство основано на проведении многих операций.

К ним относится:

Изготовление древесноволокнистых плит является важнейшим этапом технологического процесса при производстве ламината.

Подготовленные для дальнейшей обработки плиты, в соответствии с технологией производства ламината, проходят импрегнацию, основанную на пропитывании материала специальными составами.

Для верхнего слоя используются смолы с добавками, позволяющие обеспечить прочный слой после застывания и определяющие степень износоустойчивости, а также срок эксплуатации напольного покрытия. Иногда в состав добавляют частицы корунда, предназначенных для улучшения качественных характеристик отделочного материала.

Облицовка, предусмотренная технологией производства ламинированных панелей, осуществляется двумя способами. Первый из них называют кашированием. Он основан на нанесении клея с отвердителем на верхние слои ламината и последующее их спрессовывание Процесс осуществляется при высоких значениях температуры и в нем могут участвовать поверхности покрытия, прошедшие и не прошедшие этап импрегнации.

Второй способ облицовки предусматривает спрессовывание всех ламинатных слоев без использования клея. Он предназначен для плит, пропитанных специальными составами.

На заключительном этапе производства ламината выполняется распиловка, фрезеровка напольного покрытия и вырезание элементов крепления на кромочной стороне доски. Иногда технологией производства ламинированного напольного покрытия предусматривается нанесение воска или парафина на кромочные стороны доски.

После прохождения всех этапов производства, материал упаковывается в полиэтиленовую пленку ручным или механизированным способом.

Ламинат с каждым днем становится популярнее своих предшественников – паркета и половой доски. Его высокая прочность и простота в уходе сделали его популярным в частных домах квартирах и офисах. На сегодняшний день ламинат является прекрасной альтернативой любым покрытиям из натурального дерева.

Несмотря на такую популярность этого материала, мало кто знает, как происходит производство ламината. Каким бывает этот материал, его конструктивные особенности.

Изготовление ламината — все гениальное просто

Создание ламината датируется концом семидесятых годов прошлого столетия. Первый материал для напольных покрытий, отдаленно напоминавший современный ламинат был создан компанией «Персторп» из Швеции.

Эта фирма занималась разработкой различных материалов для строительных работ и была довольно популярна по всей Европе. Новый материал получил название laminated plastic, что в переводе означает слоистый пластик.

Первая разработка состояла всего из двух частей. Сверху материал обрабатывался меламиновой смолой, которая помогала воссоздать декоративный слой, а снизу в производстве принимали участие фенольные смолы.

Слои соединялись сразу несколькими способами. Пропитывания термоактивным клеем было маловато, и создатели стали использовать прессование под воздействием высоких температур.

Ламинат такой, как мы привыкли его видеть, появился только через десятилетие. Автором глобальной доработки материала стала немецкая компания «Хорнитекс».

Эта фирма применила совершенно новый технологический подход и оборудование для производства ламината нового образца и сумела создать ламинированное покрытие с уникальными свойствами. Слоев теперь было четыре, вместо двух. В состав вводилась фольга, пропитанная в фенольной и меламиновой смолах.

В 1994 году ламинат имел огромный спрос на рынке строительных материалов. Увеличившиеся до грандиозных масштабов, объемы продаж требовали ввести орган, контролирующий соответствующее качество продукции. Это привело к созданию Ассоциации европейских производителей ламинированных полов.

Как указывалось выше, ламинированное покрытие состоит из нескольких слоев.

Предлагаю подробнее рассмотреть состав данного материала, который указан на рисунке:

Заметка: Для изготовления HDF используется лес-кругляк, который очищают от коры.

После этого данный материал перерабатывается на щепу.

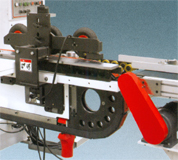

После сортировки крупнофракционная щепа применяется в изготовлении ДСП, а из более мелкой фракции производится HDF. Дробилку для щепы можно увидеть на рисунке.

Производство ламината на каждом предприятии может отличаться. Практически каждый производитель имеет свою технологию и уникальные разработки. Не смотря на это, суть создания и основные процессы практически не отличаются.

На заключительных этапах производятся следующие операции:

Технологический процесс изготовления ламината можно посмотреть на видео:

В настоящее время изготовление ламинированных покрытий подчиняется жестким правилам и ГОСТам. Одним из способов контроля над изготовителями, является разбитие ламината на классы.

Каждый вид изделия обозначается двузначным числом. В этой нумерации первая цифра обозначает помещение, для которого предназначается данная продукция, а вторая указывает на возможную интенсивность эксплуатации. Улучшения класса соответствует возрастание цифр .

Классы разделяются на:

Ламинат имеет очень большую цветовую гамму (см. ). Он может имитировать любой из доступных материалов: дерево, камень, песок. Стоит признать, что в расцветках и оттенках доминируют цвета под различные породы древесины.

Это, в свою очередь, дало потребителям не правильное представление о данном материале. Многие считают, что ламинатное покрытие является имитацией дерева.

Бытует второе название этого материала – ламинированный паркет. Данные суждения совершенно не отвечают истинному положению вещей. Ламинат является полностью самобытным материалом, по многим свойствам, превосходящим те материалы, с которыми его сравнивают.

Ламинатное покрытие может отличаться не только палитрой цветов, но и структурой. Мы можем приобрести материал, структурирован под древесину, масло, камень. Он может быть матовым или иметь глянцевый блеск.

Еще одной особенностью внешних данных данного покрытия, ест его возможность имитации паркета полосами.

Ламинат может иметь одну, две или три полосы.

Какому бы классу не соответствовало выбранное покрытие, какими бы свойствами его не наделили производители, неправильная уборка и уход за ним может значительно сократить срок службы и свести на нет все положительные свойства.

Основой изготовления ламинатного покрытия является дерево, которое на 90% является его составляющей. От длительного воздействия влаги данное покрытие может вздуваться, изменяя свою структуру. Для правильного ухода за ламинатом достаточно пользоваться некоторыми простыми правилами.

Производство ламината – это сложный технологический процесс, который помогает выпустить материал для напольных покрытий отличного качества. Благодаря особенностям технологического процесса, материал имеет уникальные свойства, прост в монтаже и эксплуатации.

* В расчетах используются средние данные по России

С каждым годом ламинат становится все более востребованным видом напольного покрытия, опережая по популярности некогда более ходовой линолеум. Но производство ламината - это дело не для новичков.

В России о ламинате узнали не так давно: он появился на рынке лишь в начале 90-х годов. Первый ламинат был европейского производства, а цены на него были совсем низкие. Позднее рынок заполнился китайскими товарами, появились и российские производители. Конкуренция заметно усилилась, а сам ламинат стал более массовым продуктом. Появилось множество видов ламината, постоянно совершенствуются тенденции его производства.

Сегодня ламинат - это второй по популярности после керамической плитки вид напольного покрытия, производимого в России. По данным компании BusinesStat, в период с 2014 по 2018 год ламинат сместил со второго места линолеум, а его доля оценивается в 28,7%.

По прогнозам аналитиков, тенденция увеличения популярности ламината продолжится и дальше, а к 2023 году его доля возрастет до 29,3%. Во многом успех этого материала среди других напольных покрытий объясняется его средним ценовым сегментом. Ламинат одновременно вытесняет как более дорогие напольные покрытия (вроде паркета), так и более дешевые, например, линолеум, по сравнению с которыми он обладает гораздо большими преимуществами. Однако производство ламината – технологически довольно сложный процесс, который во многом объясняется самим материалом и его структурой.

Ламинат - это один из самых популярных видов напольных покрытий наряду с паркетом, линолеумом, ковролином и керамической плиткой. “Ламинированный” с латыни означает “слоистый”, что, в целом, и отражает всю суть ламината. Ламинат имеет многослойную структуру, сделан по принципу сэндвича или бутерброда и состоит как минимум из 4 слоев.

HDF-плита - основной несущий слой ДВП повышенной плотности, отвечающий за износостойкость и ударопрочность, который обеспечивает стабильную геометрию и жесткость.

Нижний стабилизирующий слой, баланс-бумага. Это синтетический слой, который необходим для компенсации остаточных напряжений при остывании плиты после ламинирования и дополнительной защиты доски от проникающей снизу влаги. Представляет собой пропитанную смолой крафт-бумагу. Суть этого слоя в том, что он не дает ламинату прогибаться.

Декоративный слой. Слой бумаги с декоративным напечатанным рисунком, который располагается над HDF-плитой. Благодаря этому слою ламинат и приобретает вид дерева, плитки, мрамора, керамогранита и любого другого материала.

Защитный верхний слой. Тончайший слой бумаги, пропитанный смолами и включающий в состав вещества для создания прочности. Например, в состав такой бумаги может входить корунд - второй по прочности минерал, уступающий только алмазу. При прессовании эта бумага становится прозрачной. Этот слой препятствует образованию мелкий повреждений и царапин.

Помимо слоев ламината одна из его важных особенностей - это так называемый замок, который позволяет соединять планки без использования клея. Известные производители используются замки с CLICK или LOCK замками, которые отличаются по способу стыковки панелей.

Зарабатывай до

200 000 руб. в месяц, весело проводя время!

Тренд 2020 года. Интеллектуальный бизнес в сфере развлечений. Минимальные вложения. Никаких дополнительных отчислений и платежей. Обучение под ключ.

Чтобы упростить покупателям выбор ламината, в Европе появилась наиболее распространенная сегодня классификация (EN 13329), несущая в себе информацию об изностостойкости и долговечности изделия. Изначально классы ламината делись на две группы: для домашнего использования (21-23 класс) и для коммерческого использования (31-34 класс). Но потом первые вышли производства, поэтому и рассматривать их мы не будем.

Существующие классы ламината:

31 класс - эксплуатируется в помещениях со слабой нагрузкой: кладовках, библиотеках, спальнях. В помещениях коммерческого назначения прослужит не более 2-3 лет, в домашних условиях - не более 12 лет.

32 класс - наиболее распространенный вид ламината, в общественных помещениях со средней проходимостью прослужит 3-5 лет. В домашних условиях (столовые, кухни, коридоры) может пролежать до 15 лет.

33 класс - эксплуатация пола с интенсивной нагрузкой. В коммерческих помещениях срок службы такого покрытия составит около 5-6 лет, а в домашних условиях может прослужить до 20 лет. Привлекательный внешний сохраняется максимально долго.

34 класс - применяется в общественных помещениях с высокой нагрузкой, например, автосалоны, вокзалы, аэропорты, танцевальные клубы, где такой ламинат может прослужить от 7 до 15 лет. В домашних условиях может пролежать около 30 лет.

Присвоение классов по европейской норме осуществляется на основе 18 тестов, среди которых проверки на влагостойкость, устойчивость к царапинам, выгоранию, ударостойкость и другие.

Нельзя не упомянуть о том, что существует много критики к системе классов, так как в разных государствах имеются разные стандарты качества и его показатели. Также как и система звездности у отелей, классы ламината - это понятие достаточно условное, чем успешно пользуются недобросовестные производители и маркетологи.

Как и любой другой вид напольных покрытий, ламинат обладает набором плюсов и минусов, которые выделяют его на фоне других напольных материалов.

Преимущества ламината:

Доступная цена. Ламинат чаще всего выбирают в качестве альтернативы паркету, стоимость которого гораздо выше. Ламинат стоит дешевле, так как его происхождение искусственное, а технология производства с использованием синтетических материалов, если она уже поставлена на поток, относительно несложна. В кризисные периоды спрос на ламинат увеличивается, в то время как более дешевые виды покрытий теряют спрос.

Внешний вид ламината. При своей цене ламинат имеет стильный и эстетический вид, а покупатель может выбрать любой декоративный рисунок поверхности, который будет сочетаться со стенами, обоями, мебелью и другими объектами в доме.

Простота укладки. По сравнению с другими покрытиями, ламинат очень прост в укладке. Так как каждая плита имеет специальный замок, покрытие легко собирается по всему периметру пола подобно конструктору, а комнату средних размеров можно покрыть за 2-3 часа.

Прочность. Ламинат в состоянии без повреждения выдержать тяжелую мебель, тонкие каблуки, игрушки, более износоустойчив по сравнению с линолеумом.

Простота ухода. За ламинатом легко ухаживать, можно использовать как в домашних, так и в коммерческих условиях.

Минусы ламината:

Экологичность. Ламинат имеет в своем составе синтетические материалы, в которых присутствуют смолы фенола и формальдегида, вредные для здоровья человека. Поэтому по вредности ламинат уступает паркету. В то же время он является безопасней линолеума и других напольных покрытий. При этом ламинат высокого класса имеет минимальное включение вредных веществ и приравнивается в данном критерии к деревянному покрытию.

Шумоизоляция. Максимальное поглощение звука гарантировано лишь при идеально ровной укладке ламината. Поэтому пол перед отделкой должен иметь изменения в уровне не более 1 мм на квадратный метр. Если под искусственным покрытием будут даже незначительные пустоты, то он превратится в источник шума.

Влагостойкость. Ламинат на 70% состоит из древесных волокон, поэтому он обладает низкой влагостойкостью. Поэтому его редко применяют для ванных комнат.

Недолговечный материал. Со временем защитный слой стирается, а средний срок службы на практике составляет 7-8 лет. Поэтому в помещениях с высокой проходимостью ламинат - это не лучший вариант.

Производство ламината - это достаточно сложный процесс, так что рассматривать эту идею в качестве домашнего или гаражного бизнеса нельзя. Это скорее идея полноценного завода или, как минимум, мини-завода.

Разберем подробнее эти этапы:Технология производства полного цикла включает 4 основных этапа:

- Изготовление древесноволокнистой плиты высокой прочности ХДФ (HDF);

- Импрегнация верхних слоев;

- Облицовывание плиты;

- Распилка и фрезерование панелей.

HDF (High Density Fibre board) - это ДВП высокой плотности. Как мы уже говорили выше, ХДФ-плита - это базис ламината, во многом определяющий качество ламината и его стойкость к механическим воздействиям. Чем больше плотность производимой плиты (минимальная плотность составляет 850 кг/куб. м), тем выше влагостойкость и прочность материала. Толщина такой плиты варьируется от 5,8 до 12,1 мм.

Создается HDF из цельной древесины, которая предварительно очищается, затем высушивается, а после этого с помощью специальных станков рубится на щепу. Разумеется, сама древесина может быть разной. Это может быть, например, как дешевый тополь, так и более дорогая береза.

Готовые идеи для вашего бизнеса

Компании производителю необязательно иметь собственное производство HDF-плит: некоторые производители закупают готовые плиты и имеют производство ламината неполного цикла. Однако такой вариант, как правило, приводит к значительному удорожанию конечного продукта.

Импрегнацией называется процесс пропитки верхних слоев плит специальными веществами. В качестве пропитки используют смолу, которая дополняется различными добавками. Во время застывания эти вещества создают прочный слой на плите. От рецептуры составов для пропитки зависит прочность и износостойкость верхнего слоя ламината, а следовательно и его класс. Для того, чтобы улучшить прочность пола, иногда добавляют частички корунда. Производители также могут не заниматься импрегнацией верхних слоев, а покупать их готовыми.

Для того, чтобы ДВП стала ламинированной, ее необходимо покрыть оверлеем и бумажно-смоляными пленками. Этот процесс может происходить при помощи разных технологий. Именно:

HPL - ламинат высокого давления;

CPL - ламинат конвеерного производства;

PDL - печать рисунка;

DPL - ламинат прямого прессования;

CML - ламинат непрерывного многослойного прессования;

ELESGO - метод затвердевания электронным лучем.

После пресса ламинат должен быть разрезан на необходимые размеры с помощью распиловочного оборудования. Размеры устанавливаются производителем. Далее на нарезанных пластинах, на кромке листов, при помощи фрезеровочного станка вырезаются пазы и шипы, которые называются замками ламината. Замки ламината служат для скрепления плит между собой без применения клея. Поскольку от качества этих замков зависит качество, прочность и плотность соединения, сами виды замков делаются по различным технологиям (CLICK, LOCK, UNICLICK и т.д.). Для большей прочности замков производители могут также использовать металл или резину, либо покрывать кромки воском для большей влагостойкости.

После завершения всех производственных процессов происходит упаковка готового ламината в термоусадочную полиэтиленовую пленку (ПЭ) и картонную упаковку. В пачки вкладываются вкладыши с информацией о ламинате, классе, количестве планок и так далее.

Открытие производства ламината - дело затратное. Стоимость самых простых производственных линий обозначается специалистами в сумму от 20-25 млн. рублей. И это без учета аренды цеха площадью не менее 2-2,5 тыс. кв. м, складов (обязательно сухих и отапливаемых, так как ламинат плохо переносит перепады влажности), приобретения погрузчиков, заработной платы рабочим (не менее 20-25 человек), офисному персоналу, бухгалтеру. Таким образом стартовые затраты на открытие мини-завода по производству ламината составят от 30-35 млн. рублей.

Перечень оборудования производственной линии для мини-завода ламината:

|

Оборудование |

Назначение |

|

|

Станки для ламинирования ZYX1400; ZYX1600 |

Прессы изготавливаются под различные размеры плит ХДФ: 2800Ч2070 мм, 2440Ч1830 мм, 2440Ч2070 мм. Прессы высокого давления "ZYX" имеют различную производительность и усилие прессования, поставляются с подающим и приемным столом. |

40 000 - 60 000 $ (2,6 - 3,9 млн. руб) |

|

Станок для распиловки ламината DP-2700 |

Станок для распиловки ламината на необходимые размеры для последующего фрезерования замков. У каждого производителя свои размеры ламината. |

предположительно от 20 000 $ (от 1,3 млн. руб.) |

|

Линия для фрезерования замка click на ламинате FHZ525+FHH625 |

Автоматическая высокоскоростная линия предназначена для изготовления замка (Click) на ламинате. Она оснащена дополнительными прирезными шпинделями, что исключает сколы по всему периметру заготовки. Рабочая поверхность стола оснащена твердосплавными пластинами, что обеспечивает долговечность работы оборудования и уменьшает износ поверхности стола. Приемный стол оснащен автоподатчиком заготовок для увеличения скорости подачи до 80 м/мин. |

(14,2 млн. руб.) |

|

Станок для упаковки ламината TS-200 |

Станок предназначен для полуавтоматической упаковки в термоусадочную ПЭ пленку готового ламината |

(640 тыс. руб.) |

Для сбыта готовой продукции предприятию будет необходимо развить собственную дилерскую сеть. Но поскольку конкуренция на рынке напольных покрытий высока, на поиск каналов сбыта уйдет довольно много времени, поэтому заниматься этим лучше уже до или во время открытия вашего производства. При этом не нужно забывать и о разработке бренда: поскольку марка должна чем-то выделяться среди огромного числа других наименований (например, ценой, качеством материала либо необычностью идеи рисунка), придется подумать о концепции и конкурентных преимуществах, а это уже, как правило, совершенно другой подход к делу и совершенно иные инвестиции.

Ламинатное производство подразумевает значительный набор бумаг. Как правило, перечень основных документов состоит из следующих документов:

Сертификат соответствия. Распространяется на весь выпускаемый товар. Сегодня его выдают некоторые некоммерческие компании. Его требуется менять 1 раз в три года.

Гигиеническая лицензия. Её выдаёт Роспотребнадзор. Срок действия – 5 лет.

Сертификаты на всё производственное сырьё, которое должны предоставлять добросоветсные поставщики. На процесс сертификации уходят порядка трёх месяцев. Некоммерческие компании активнее и быстрее проводят эти процедуры.

Разрешение на производство от пожарного ведомства.

Документы на аренду помещения. Их выдают в городской администрации и в отделе по землеотводу.

Договора на обеспечение коммуникациями: электричество, газ, связь и т. д.

Представляем Вашему вниманию проект "Производство ламината и деревообработка".

Бизнес-план разработан на основе фактических данных действующего предприятия.

В создании проекта принимали участие сотрудники высокой квалификации, с опытом работы в отрасли.

Бизнес-план соответствует международным и российским стандартам (UNIDO, TACIS, ЕБРР, МЭРТ РФ, Минфин, Минстрой, Минсельхоз) и достойно представит Ваш проект в российских и международных банках, а также государственных структурах всех уровней.

В случае необходимости, специалисты нашей компании в сжатые сроки внесут корректировки в финансовые расчеты и описательную часть проекта, с тем, чтобы обеспечить полное соответствие бизнес-плана Вашим параметрам.

Проект предоставляется в формате рабочих файлов, в которые можно самостоятельно или силами квалифицированных сотрудников вносить изменения: финансовой модели (на базе Excel) и файла Word (Powerpoint).

Основные параметры проекта:

Количественные показатели: Объем производства - 900 тыс. кв.м. в год

Объем инвестиций:Срок окупаемости проекта, лет: 1,3

Основные параметры документа

1 РЕЗЮМЕ ПРОЕКТА

1.1 Цели и задачи проекта

Инициатор проекта: ХХХХХ. Инициатор планирует зарегистрировать компанию, которая впоследствии выкупит 100% долю уже действующего предприятия ООО "ХХХХХ", занимающегося лесопереработкой в г. ХХХХХ.

На предприятии планируется выпускать следующие виды продукции:

Кроме этого, в рамках проекта планируется получать доход от продажи отходов лесопереработки (обрези, опилок, стружки).

Для достижения поставленных целей требуется решить следующие задачи:

1.2 Показатели проекта

Экономическая эффективность проекта была подтверждена путем расчета традиционных финансовых показателей, используемых в проектном анализе.

Горизонт расчета проекта – 60 месяцев (5 лет).

Таблица 1. Финансовые показатели проекта

| № | style="text-align:left;">Наименование показателя | Значение показателя |

|---|---|---|

| 1 | Горизонт расчета проекта, лет | 5 |

| 2 | Горизонт расчета проекта, мес. | 60 |

| 3 | Объем вложенного капитала в проект (LDC), долл. США | 3 500 000 |

| 4 | Объем выручки за период проекта (SP), долл. США | 33 235 316 |

| 5 | Чистая прибыль за период проекта, долл. США | 12 568 074 |

| 6 | Средняя рентабельность за период проекта | 37,8% |

| 7 | Ставка дисконтирования (DR), % | 8,5% |

| 8 | Чистый приведенный доход (NPV), долл. США | 9 327 463 |

| 9 | Средняя норма рентабельности инвестиций (ARR) | 71,8% |

| 10 | Рентабельность вложенного капитала | 359,1% |

| 11 | Индекс рентабельности (PI) | 3,66 |

| 12 | Внутренняя норма рентабельности (IRR) | 326,0% |

| 13 | Модифицированная вн. норма рентабельности (MIRR) | 263,2% |

| 14 | Срок окупаемости (PBP), мес. | 15 |

| 15 | Срок окупаемости (PBP), лет | 1,3 |

| 16 | Дисконтированный срок окупаемости (DPBP), мес. | 16 |

| 17 | Дисконтированный срок окупаемости (DPBP), лет | 1,3 |

1 РЕЗЮМЕ ПРОЕКТА

1.1 Цели и задачи проекта

1.2 Показатели проекта

2 ОПИСАНИЕ ПРОЕКТА

2.1 Общее описание проекта

2.2 Описание приобретаемого предприятия

Общее описание комбината

Ассортимент продукции

Используемые технологии

Оборудование комбината

2.3 Описание технологической линии по производству ламината

Общее описание

Продукция

Требования для размещения линии

Перечень оборудования

3 ОБЗОР РЫНКА ЛАМИНИРОВАННОГО ПАРКЕТА В РОССИИ

3.1 Основные цели и задачи исследования

Общие положения

Цели и задачи исследования

3.2 Виды паркета

3.3 Оценка объемов спроса

3.4 Импорт ламинированного паркета в Россию

3.5 Производство ламинированного паркета в России

Общий обзор

ХХХХ

ХХХХ

ХХХХ

3.6 Российские компании, занимающиеся продажей паркета

3.7 Основные производители ламинированного паркета за рубежом

4 ИНВЕСТИЦИОННЫЙ ПЛАН

5 ОРГАНИЗАЦИОННЫЙ ПЛАН

5.1 Управление реализацией проекта

5.2 Этапы реализации проекта

5.3 Текущее управление проектом

6 ПРОИЗВОДСТВЕННЫЙ ПЛАН

6.1 Продукция предприятия

6.2 Проектная мощность комбината

6.3 Структура готовой продукции и объемы переработки

7 КОММЕРЧЕСКИЙ ПЛАН

7.1 Виды получаемых доходов по проекту

7.2 Ценовая политика

7.3 Структура и объемы доходов

8 ФИНАНСОВЫЙ ПЛАН

8.1 Условия привлечения инвестиционных ресурсов

8.2 Доходы по проекту

8.3 Расходы по проекту

Постоянные затраты

Переменные затраты

Амортизация

Налоги

8.4 Финансовые показатели проекта

9 АНАЛИЗ РИСКОВ ПРОЕКТА

9.1 Факторы, влияющие на деятельность компании

9.2 Количественный анализ рисков

Анализ чувствительности

Выводы

10 ОПИСАНИЕ РАСЧЕТА

11 ПЕРЕЧЕНЬ РИСУНКОВ И ТАБЛИЦ

11.1 Перечень таблиц

11.2 Перечень рисунков

ПРИЛОЖЕНИЕ 1. ПЛАН ПРОДАЖ

ПРИЛОЖЕНИЕ 2. ФИНАНСОВЫЕ РЕЗУЛЬТАТЫ ПРОЕКТА

План движения денежных средств (Cash Flow, БДДС)

План прибыли и убытков (Statement of Earnings, Profit and Loss, БДР)

Прогнозный баланс (Balance, Statement of Financial Position)

Расчет окупаемости и показателей инвестиционного анализа

1 ПЕРЕЧЕНЬ РИСУНКОВ И ТАБЛИЦ

1.1 Перечень таблиц

Таблица 1. Финансовые и инвестиционные показатели проекта

Таблица 2. Инвестиционный бюджет

Таблица 3. Календарный и финансовый план

Таблица 4. Штатное расписание с окладами

Таблица 5. Производственная мощность комбината

Таблица 6. Производственный план

Таблица 7. Цены продажи продукции комбината

Таблица 8. Структура доходов по направлениям деятельности за период проекта

Таблица 9. План продаж

Таблица 10. График привлечения и выплат кредита

Таблица 11. Структура доходов по направлениям деятельности за период проекта

Таблица 12. Постоянные затраты

Таблица 13. Переменные затраты

Таблица 14. Налоги

Таблица 15. Анализ структуры затрат (по отношению к выручке)

Таблица 16. Показатели инвестиционного анализа по проекту

Таблица 17. Влияние изменения отдельных параметров на показатели эффективности проекта

Таблица 18. Анализ чувствительности проекта

1.2 Перечень рисунков

Рисунок 1. Прогноз динамики общего объема спроса на ламинированный паркет в РФ

Рисунок 2. Страна-производитель ламинированного паркета, ввезенного за 8 месяцев ХХХХ г., по данным таможенной статистики

Рисунок 3. Структура инвестиционных затрат

Рисунок 4. График финансирования инвестиционных затрат

Рисунок 5. Финансирование инвестиционных затрат нарастающим итогом

Рисунок 6. Организационная структура компании

Рисунок 7. Выход на проектную мощность (производство ламината)

Рисунок 8. Рост объемов производства ламината

Рисунок 9. Рост объемов выработки продукции

Рисунок 10. Динамика выручки от реализации и прямых затрат

Рисунок 11. Структура выручки

Рисунок 12. Структура постоянных затрат (к общему объему постоянных затрат)

Рисунок 13. Соотношение постоянных и переменных затрат

Рисунок 14. Структура налоговых выплат (за период проекта)

Рисунок 15. Структура затрат (по отношению к выручке от реализации)

Рисунок 16. Денежные потоки по проекту

Рисунок 17. Окупаемость проекта

предназначен для защиты от внешних воздействий.

Это специальная бумага, имитирующая структуру и цвет различных пород деревьев или керамической плитки.

Основа ламината, древесноволокнистая плита высокой плотности.

предназначен для защиты HDF плиты от деформации и защиты ламината от влаги.

При помощи этих замков панели ламината плотно скрепляются между собой без применения клея.

Из плиты HDF c импрегнацией верхних слоев – это процесс состоящий из следующих этапов:

облицовывание плиты;

распил и фрезерование панелей;

упаковка.

Импрегнация – это пропитывание материала специальными составами. Верхние слои ламината пропитываются смолами с различными добавками, при застывании, которые образуют прочный слой. От рецептуры составов для пропитки зависит прочность и износостойкость верхнего слоя ламината, а следовательно и его класс.В основном производители ламината не занимаются импрегнацией верхних слоев, а покупают их уже готовыми.

производит ламинат прямого прессования DPL. При технологии DPL происходит одновременное спрессовывание при высокой температуре всех слоев ламината. При этой технологии производства ламината не используется клей, так как применяются слои прошедшие процесс импрегнации, которые при горячем прессовании (до 200°С) плавятся и склеивают поверхности. После отверждения, смола и оверлей превращаются в монолитный поверхностный слой ламината.

Для получения ламинированной плиты необходимо произвести облицовку HDF плиты бумажно-смоляными пленками и оверлеем.

Последним важным этапом производства является изготовление ламината необходимого размера. При помощи распиловочного оборудования для ламината листы ламината нарезаются на необходимые размеры. У каждого производителя ламината свои размеры ламината. После нарезки на пластины, при помощи фрезеровочного оборудования, из кромок ламината вырезаются шип и паз. Современные плиты HDF позволяют вырезать шип и паз определенного профиля, которые называют замками ламината. При помощи этих замков панели ламината плотно скрепляются между собой без применения клея. От качества замка ламината и прочности листа HDF зависит качество, прочность и плотность соединения панелей ламината.

Происходит упаковка в термоусадочную полиэтиленовую (ПЭ) пленку готового ламината.

Состоит из:

1. Станок для ламинирования ZYX1400; ZYX1600.

2. Станки для распиловки ламината DP-2700.

3. Линия для фрезерования замка click на ламинате FHZ525+FHH625.

4. Станок для упаковки ламината TS-200.

Производительность линии в смену (8 часов) составляет: 700 м2. Необходимая площадь цеха (без склада готовой продукции): 450 м2.

Автоматическая состоит из следующих основных узлов:

1. .

2. Линия веерного охлаждения.

3. Линия для распиловки ламината.

4. Линия фрезеровки замка ламината.

5. Линия упаковки ламинированного пола.

Производительность линии в смену (8 часов) составляет: 1000 м2. Необходимая площадь цеха (без склада готовой продукции): 900 м2.

Применяется при производстве ламината. изготавливается под различные размеры плит ХДФ: 2800×2070 мм, 2440×1220 мм, 2440×2070 мм, 2620х2070 мм. Прессы высокого давления "ZYX" имеют различную производительность и усилие прессования, поставляются с подающим и приемным столом.

| Общее давление (т) | 1400 | 1600 |

| Удельное давление (кг/см2) | 27,4 | 27,4 |

| Расположение цилиндров |

верхнее | верхнее |

| Диаметр гидроцилиндров (мм) |

340 | 380 |

| Количество гидроцилиндров (шт) |

6 | 6 |

| Производительность (шт/день) | 1200 |

1200 |

| Размер плиты (мм) |

2440х1220 |

2620х2070 |

| Максимальное раскрытие плит (мм) | 200 |

200 |

| Мощность бойлера (КВт) | 31 | 31 |

| Габаритные размеры (мм) | 3300х2000х3500 | 3700х2200х3500 |

| Масса станка (кг) | 17000 | 20000 |

Предназначен для поперечной распиловки ламината на необходимые размеры. У каждого производителя свои размеры ламината.

| Максимальная ширина плиты (мм) |

2700 |

| Максимальная высота пропила (мм) | 30 |

| Диаметр пил (мм) |

180-250 |

| Посадочный диаметр пил (мм) |

75 |

| Частота вращения пил (об/мин) |

2500 |

| Суммарная мощность (КВт) | 23,7 |

| Скорость подачи (м/мин) |

3-15 |

| Габаритные размеры (мм) | 2000х3300х1350 |

| Масса станка (кг) | 3450 |

Предназначен для продольной распиловки ламината на необходимые размеры для последующего фрезерования ламината.

| Максимальная ширина плиты (мм) | 1250 |

| Высота пропила (мм) | 6-20 |

| Диаметр пил (мм) | 300 |

| Посадочный диаметр пил (мм) | 80 |

| Частота вращения пил (об/мин) | 2900 |

| Мощность подачи (КВт) | 1,1 |

| Мощносить главного двигателя (КВт) | 15 |

| Скорость подачи (м/мин) | 10-40 |

| Габаритные размеры (мм) | 1350х1200х1350 |

| Масса станка (кг) | 600 |

Автоматическая высокоскоростная линия предназначена для изготовления замка (Click) на ламинате. Она оснащена дополнительными прирезными шпинделями, что исключает сколы по всему периметру заготовки и гарантирует высокое качество готового изделия. Рабочая поверхность стола оснащена твердосплавными платинами, что обеспечивает долговечность работы оборудования и уменьшает износ поверхности стола. Приемный стол оснащен автоподатчиком заготовок для увеличения скорости подачи до 80 м/мин.

|

Немецкий электромотор SEW с высоким крутящим моментом и встроенным индустриальным контроллером подачи PID, достигающий высокой скорости подачи 80 м/мин. |

|

Разработанные V-HOLD прецизионные линейные направляющие с твердосплавными пластинами для высокоскоростных подач (увеличивают износостойкость и уменьшают трение о стол). |

|

Система контроля – SIEMENS с мультифункциональным и интуитивно понятным интерфейсом, легкость управления и настройки. |

|

Французская система подготовки воздуха Legris. |

|

поставка алмазного инструмента. |

|

Контроль размера входного материала для безопасной работы. |

|

Система воздушного обдува высокого давления, удаляющая пыль и стружку с направляющих и стола. |

|

Контроль заготовки по толщине на шипорезе. |

|

Твердость покрытия стола HV-700-1000, уровень твердости YG8. |

|

Запатентованные вертикальные шпиндели для прецизионной фрезеровки деталей. |

|

Пылезащитные инверторы компании SIEMENS. |

|

Комбинированная система подачи равномерно распределяет давление по всей площади обрабатываемой заготовки. |

| Технические характеристики | |

| Скорость подачи (м/мин) | 20-80 |

| 0,75 | |

| Габариты (мм) | 3100х600х1400 |

| Максимальная ширина обработки (мм) | 250 |

| Минимальная ширина обработки (мм) | 95 |

| Скорость подачи (м/мин) | 20-80 |

| Мощность привода подачи (КВт) | 9 |

| 6000-8000 | |

| 6х8КВт | |

| 4х6,5КВт | |

| 1,5 | |

| Диаметр шпинделей (мм) | 40 |

| 280 | |

| 120 | |

| Суммарная мощность (КВт) | 83 |

| Скорость подачи (м/мин) | 20-80 |

| Суммарная мощность (КВт) | 2 |

| Габариты (мм) | 2880х600х1400 |

| Максимальная длина заготовки (мм) | 2500 |

| Минимальная длина заготовки (мм) | 400 |

| Скорость подачи (м/мин) | 10-60 |

| Мощность привода подачи (КВт) | 5,5 |

| Частота вращения шпинделей (об/мин) | 6000-8000 |

| Мощность вертикальных шпинделей | 6х6,5КВт |

| Мощность финишных шпинделей "Click" | 4х6,5КВт |

| Мощность двигателя регулировки ширины (КВт) | 1,5 |

| Диаметр шпинделей (мм) | 40 |

| Диаметр инструмента на шпинделях (мм) | 220-250 |

| Диаметр аспирационных патрубков (мм) | 120 |

| Суммарная мощность (КВт) | 92,6 |

Предназначен для полуавтоматической упаковки в термоусадочную ПЭ пленку готового ламината.

| Статьи по теме: | |

|

При каких условиях после месячных появляются кровянистые выделения причин возникновения нарушения под влиянием внешних факторов и гормонов

Порой бывает достаточно сложно отличить нормальные естественные причины... Успение праведной анны, матери пресвятой богородицы

Очень часто, обращаясь к иконам святой Анны или же с молитвой о помощи и... Человек умер. Что делать? Важнейшие православные традиции и обряды, связанные с похоронами. Православное учение о жизни после смерти Что такое смерть с точки зрения православия

Что такое смерть? «Верь, человек, тебя ожидает вечная смерть», - главный... | |